В производстве деньги теряются незаметно — на складе, в браке, в простоях и лишних закупках. Без прозрачной себестоимости и контроля через 1С сокращение издержек в производстве становится невозможным, руководитель принимает решения «на глаз» и рискует продавать продукцию в минус.

👋 Привет, я Алексей Баранов, стратег «Интерлогики» по автоматизации производственных компаний. В этой статье покажу, как 1С помогает сократить издержки и увидеть честную себестоимость. Если захотите обсудить ваш случай — пишите в телеграм @interlogik или оставьте заявку в форме ниже.

Сокращение издержек в производстве 1С: вопрос выживания для бизнеса

Сокращение издержек в производстве — это не про «затянуть пояса» или экономить на всём подряд (закупать более дешёвые материалы, платить меньше денег). Это про то, чтобы перестать терять деньги там, где их можно сохранить: в учёте, на складе, в процессах.

Ситуация в бизнесе жёстче, чем когда-либо. Санкции, цены на сырьё и ресурсы, требования клиентом меняются, а маржа уменьшается. Выживут те, кто умеет считать деньги, и управлять ими, а не те, кто работает больше.

Главная проблема производственных компаний в том, что издержки часто «размазываются» по разным статьям и не видны напрямую. А в ручном или частично автоматизированном учёте многое теряется:

- на складе образуются излишки и пересортица — товары и сырьё есть, а деньги заморожены;

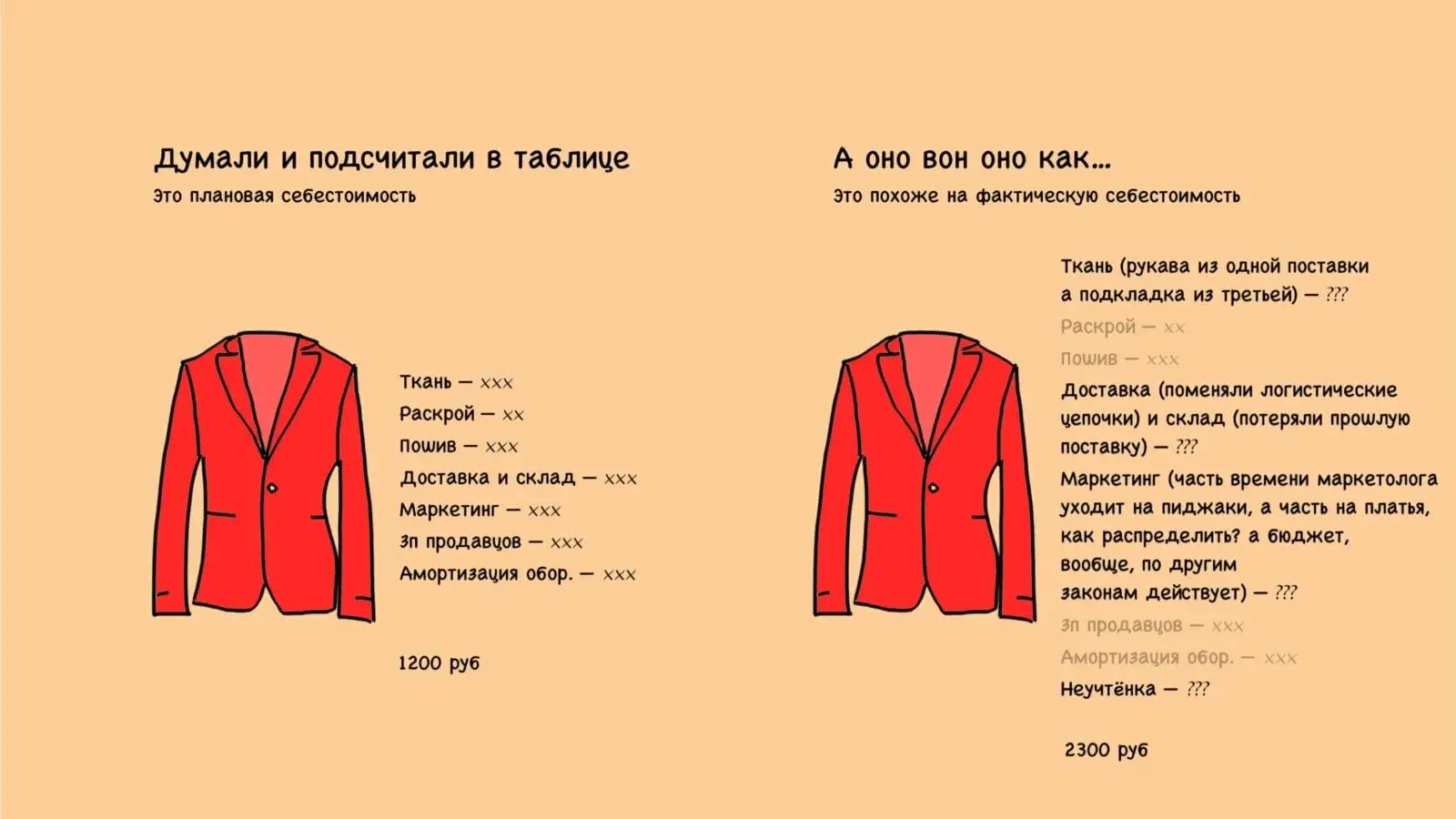

- себестоимость считается с ошибками — и часть продукции уходит «в минус», к сожалению, то часто вообще не видно;

- сотрудники заносят данные «для галочки» — изучать отчёты в том случае бессмысленно.

Чтобы навести порядок и реально сократить издержки, нужно начать с прозрачного учёта. В 1С это означает:

- правильно настроенный каталог номенклатуры (товары, группы, характеристики);

- учёт на всех складах — от сырья до готовой продукции, с материально ответственными лицами и регулярной инвентаризацией;

- полный учёт всех расходов: прямых (материалы, труд) и косвенных (электроэнергия, амортизация);

- обучение сотрудников, чтобы данные вносились корректно, а не «для отчётности»;

- регулярные процедуры в 1С — закрытие месяцев, контроль остатков, работа без «задним числом»;

- настройка отчётов, которые показывают себестоимость по продукции, группам или заказам;

- технологические карты — для сравнения плановых и фактических затрат.

Когда все эти элементы настроены, руководитель получает достоверные цифры себестоимости, видит, где реально тратятся деньги, и может управлять рентабельностью.

Отдельно подниму тему скрытых расходов. Вот лишь некоторая часть расходов, которые не всегда очевидно, но они влияют на себестоимость произведенной продукции:

- сотрудники регулярно задерживаются, но переработки не фиксируются — фонд оплаты труда растёт незаметно, например, работая в авралах и за это компания «благодарит пиццей», расходы есть, но не учитывается, что эти расходы ушли на себестоимость;

- часть работы выполняется вручную, из-за чего падает производительность и растут ошибки, растёт усталость сотрудников и как следствие вероятность ошибок;

- оборудование не обслуживается вовремя — ремонты становятся внеплановыми и дорогими;

- на складе списывается брак или потери, но никто не считает, сколько это в деньгах.

Такие «маленькие комарики» могут съедать сотни тысяч рублей каждый месяц. Только автоматизация учёта позволяет подсветить их и превратить в управляемые расходы.

Сокращение издержек — это способ зарабатывать больше, не работая больше. Это умная оптимизация процессов и расходов, которая даёт бизнесу устойчивость и возможность развиваться даже в сложные времена.

Издержки производства в 1С: как выявлять материалы, склад, брак и простои

Когда мы говорим про сокращение издержек, речь не идёт о том, чтобы экономить на всём подряд или увольнять людей. Речь о том, чтобы перестать терять деньги там, где они уходят незаметно: в материалах, на складе, во времени, в браке и простоях.

Материалы и закупки. В 1С видно, сколько ткани и фурнитуры реально ушло на каждую партию и сколько осталось на складе. Система подскажет, что и когда нужно докупить. Раньше закупки часто делали «на глаз»: часть ткани лежала месяцами, а другой всегда не хватало в нужный момент. Теперь руководитель видит точную потребность под каждый заказ и закупает только то, что действительно нужно.

Складские издержки. Вместо того чтобы бегать по складу с блокнотом и пересчитывать рулоны, система показывает остатки автоматически: где что лежит, сколько осталось, что пора отгружать. Это снижает риски пересортицы, краж и порчи, а главное — убирает «замороженные» запасы.

Время и загрузка производства. 1С помогает планировать заказы с учётом сезонности. Футболки — к лету, свитшоты — к осени. Цех работает по равномерному графику: нет авралов, нет простоев, нет нужды держать лишних людей «на всякий случай». Персонал занят ровно столько, сколько требуется для выполнения заказов.

Контроль брака и потерь. Система фиксирует, сколько изделий ушло в брак и на каком этапе возникают проблемы. Руководитель может вовремя отреагировать — провести обучение, поменять оборудование или изменить процесс. Это сразу сокращает расходы на доработки и возвраты.

Простои оборудования. Если линия простаивает из-за нехватки материалов или сбоев, 1С это покажет. Например, система может показать: «фурнитура не пришла вовремя, поэтому линия стоит». Причину можно устранить — изменить график закупок или сменить поставщика.

Отчётность и аналитика. Все данные о производстве, закупках, остатках и продажах собираются в одном месте. Руководитель в любой момент видит, что реально происходит: где теряются деньги, какие изделия приносят прибыль, а какие тянут вниз. Решения принимаются не «на глаз», а на основе цифр.

Результат для бизнеса:

- меньше денег «зависает» в материалах и готовой продукции;

- меньше авралов и простоев;

- прозрачная себестоимость: руководитель точно знает, сколько стоит каждая вещь и как формировать цены;

- меньше потерь от брака, ошибок и краж;

- заказы для маркетплейсов выполняются быстрее и точнее, что напрямую влияет на рейтинг и продажи.

Почему «ручной контроль» оборачивается убытками

Ручной учёт кажется простым решением: записал приход материалов в Excel, отметил списание в блокноте, свёл цифры раз в месяц — и порядок. На практике это порядок только на бумаге. В реальности ручной или частично автоматизированный учёт лишь маскирует проблемы, но не помогает их решать.

Человеческий фактор. Ошибки при переносе данных, усталость, забывчивость. Кладовщик записал приход «не в ту колонку» — и у вас на складе по документам есть ткань, а фактически её нет. Менеджер не успел внести изменение в график — и заказ сорвался. Каждая такая мелочь превращается в прямые деньги: лишние закупки, простои, потери.

Медленная реакция на изменения. Если поставщик задержал поставку или внезапно вырос спрос, в Excel всё приходится пересчитывать вручную. Это дни работы и вечные ошибки в формулах. Пока пересчитали, ситуация уже изменилась — производство теряет время и деньги.

Нет полной картины. Вручную невозможно быстро собрать данные: сколько материалов осталось, что списано в производство, где образовались потери. Руководитель смотрит в таблицы и принимает решения «на глаз», а не на основании точных цифр.

Разрозненные участки. Склад, производство, закупки и финансы живут каждый в своей таблице или программе. Связи между ними нет: одни сотрудники ведут одни цифры, другие — другие. В результате легко потерять данные, запутаться в остатках, переплатить за материалы или столкнуться с остановкой оборудования.

Типичные последствия ручного учёта:

- Неправильные остатки на складе — по документам материалы есть, а на деле их нет. Производство встаёт, деньги заморожены в ненужных запасах.

- Срывы сроков заказов — план составили «на глаз», не учли загрузку станков, в итоге один перегружен, другой простаивает. Результат — задержки, штрафы, недовольные клиенты.

- Лишние закупки — из-за неточной информации закупают больше материалов, чем нужно. Запасы лежат мёртвым грузом вместо того, чтобы работать.

- Брак и переработки — контроль качества «на бумаге» не работает. Ошибку заметили поздно — партию пришлось переделывать или списывать.

- Потеря контроля над себестоимостью — без автоматизации нельзя понять, сколько реально стоит каждая единица продукции, где теряются деньги и как их сократить.

Как 1С помогает сократить издержки в производстве

Главная сила 1С в том, что она собирает в одном месте всё, что раньше было разрозненно: склад, закупки, производство, финансы. Это превращает «чёрный ящик» производства в прозрачную систему, где видно, куда уходят деньги и как их можно сэкономить.

Учёт и контроль затрат. В 1С фиксируются все расходы — материалы, зарплаты, аренда, электроэнергия. Причём не в общей массе, а в разрезе каждой партии или заказа. Руководитель видит: сколько реально стоит конкретный товар и где именно деньги «утекают».

Аналитика и поиск лишних расходов. Система подсвечивает статьи затрат, которые «раздулись». Например, вы видите: на одну модель платья уходит на 15% больше ткани, чем по нормативу. Значит, где-то есть ошибка в раскрое или брак, и это можно исправить.

Автоматизация закупок и складских операций. 1С рассчитывает, сколько сырья и материалов нужно именно под ваши заказы, и предупреждает, если что-то заканчивается. Это защищает от двух крайностей: пустых полок, когда производство стоит, и «замороженных» денег, когда склад завален лишними запасами.

Контроль производственных процессов и брака. Система показывает, сколько ресурсов уходит на переделки и исправление брака, и на каких этапах чаще всего происходят сбои. Руководитель получает возможность быстро реагировать — провести обучение, заменить оборудование или перестроить процесс.

План-факт анализ. 1С автоматически сравнивает, сколько вы планировали потратить и сколько вышло на деле. Если где-то перерасход — это видно сразу. Можно оперативно искать причину и устранять её, не дожидаясь конца квартала.

Экономия времени сотрудников. Вместо бесконечных таблиц и пересчётов сотрудники заносят данные один раз, а система сама формирует отчёты, считает себестоимость и помогает планировать производство. Меньше рутины — меньше ошибок, больше времени на развитие бизнеса.

Примеры и кейсы: как конкретно можно сократить издержки с помощью 1С

Теория звучит убедительно, но настоящая ценность проявляется в конкретных историях. Мы десятки раз видели, как автоматизация в 1С меняет экономику бизнеса: собственник перестаёт «лить деньги в чёрную дыру», видит, где и на чём теряются средства, и получает инструмент для принятия решений.

Ниже — несколько реальных кейсов: от небольших швейных мастерских до крупных производств. Все они разные по масштабу, но проблемы похожи: отсутствие прозрачности, хаос на складе, недоверие к отчётам, сложности с расчётом себестоимости. И именно эти задачи 1С помогает решить.

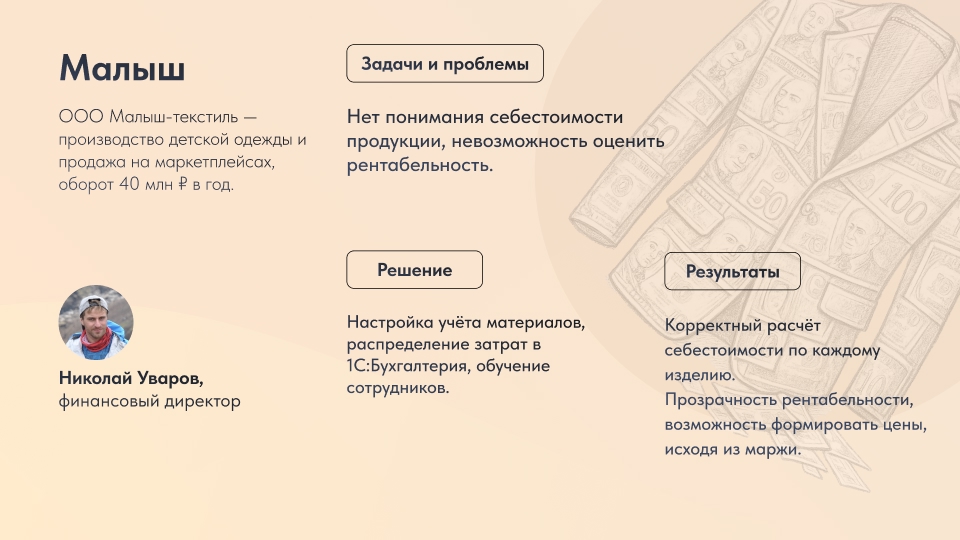

Кейс 1. Швейное производство

Собственник небольшого швейного бизнеса (детская одежда, оборот несколько миллионов в месяц) обратился с вопросом непонимания себестоимости. В производство постоянно уходили деньги, но понимания, сколько реально стоит каждая единица продукции, не было. Приходилось ориентироваться на цены конкурентов (Ozon, Wildberries), что вызывало ощущение убыточности: бизнес будто «съедал» все вложения.

Кейс 2. Производство мебели

Собственник, проживающий в другом городе, купил мебельное производство. На месте всем управлял директор производства, и у владельца появилось ощущение завышенных издержек. Основной запрос собственника звучал как «стеклянный куб» — он хотел видеть абсолютно прозрачный учёт: движение материалов, затраты на этапах (раскрой, труд, энергия) и итоговую себестоимость каждой единицы продукции. Это было важно как для контроля сотрудников, так и для выстраивания маржинального ценообразования.

Кейс 3. Крупное текстильное производство

Крупное текстильное предприятие с миллиардным оборотом работало на давальческом сырье. Нужна была настройка 1С:Комплексная автоматизация, чтобы корректно учитывать движение материалов и себестоимость продукции.

АО «Текстиль-Пром»,Мария Кузнецова, финансовый директо, 1000 сотрудников, оборот 1,2 млрд ₽ в год.

Проблема: сложность учёта давальческого сырья, отсутствие прозрачности в расчёте себестоимости.

Решение: внедрение 1С:КА, настройка учёта сырья и материалов, разработка финансовой модели себестоимости.

Результаты: прозрачная себестоимость по каждому заказу, сокращение времени подготовки отчётов с 10 до 2 дней

Кейс 4. Подрядчики по гидротехническому оборудованию

Крупные подрядчики, производящие гидротехническое оборудование, обратились с запросом автоматизировать управленческий учёт и видеть корректную себестоимость. Проект реализован на базе 1С:УПП.

ООО «ГидроТех», Сергей Иванов, генеральный директор, 500 сотрудников, оборот 600 млн ₽ в год

Проблема: неточность учёта материалов и затрат, управленческая отчётность не отражала реальных расходов.

Решение: внедрение 1С:УПП, настройка учёта издержек и складов, обучение сотрудников.

Результаты: корректный учёт себестоимости, сокращение издержек на 10 %

Этапы настройки учёта себестоимости в 1С

Чтобы себестоимость в отчётах 1С считалась правильно, мало просто «включить» программу. Важно пройти несколько шагов и навести порядок в учёте.

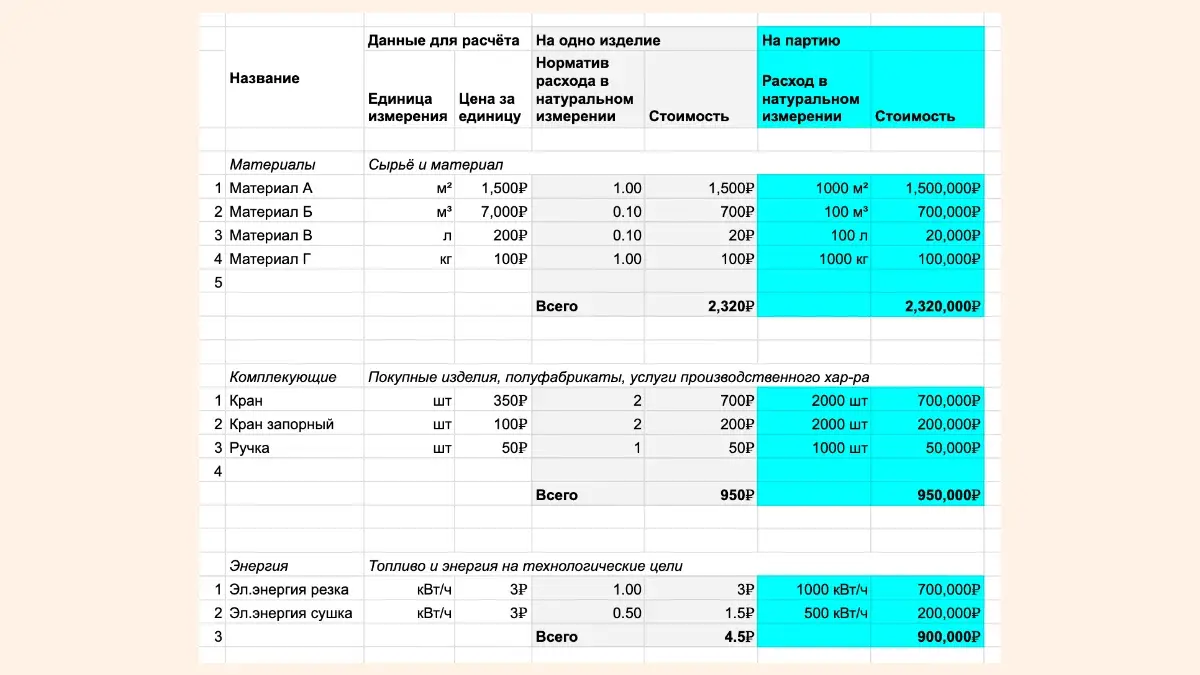

Нулевой шаг: настройка каталога номенклатуры. Это основа всех будущих отчётов. Нужно правильно завести товары, характеристики и группы. Для швейного производства — это размеры и цвета, для мебельного — группы товаров (стулья, столы, шкафы). Если каталог настроен неверно, отчёты будут путаными и бесполезными.

Учёт материалов и складов. Три ключевых точки: склад сырья, склад производства, склад готовой продукции. На каждом складе должны быть материально ответственные лица, порядок приёмки и хранения, регулярная инвентаризация. Если остатки по документам не совпадают с фактом, говорить о правильной себестоимости бессмысленно.

Учёт издержек: прямых и косвенных. Прямые — материалы, ткань, фурнитура, труд закройщика или швеи. Косвенные — электроэнергия, амортизация оборудования. В 1С их нужно аккуратно заносить в систему, иначе часть затрат «теряется» и искажает картину.

Обучение сотрудников. Даже самая идеальная настройка сломается, если кладовщик или менеджер вводит данные «для галочки». Мы обучаем персонал корректно заносить цифры, чтобы собственник мог доверять отчётам.

Регламентные процедуры 1С. Программа требует дисциплины: нельзя вносить данные задним числом, нужно регулярно закрывать периоды (раз в месяц или квартал), следить за отрицательными остатками. Это звучит формально, но именно от этих процедур зависит точность расчёта себестоимости.

Настройка отчётов. Когда данные заведены правильно, руководитель получает прозрачные отчёты: себестоимость по продукции, по группам товаров или по заказам. Это инструмент для принятия решений: видно, где продукция прибыльна, а где работает «в минус».

Технологические карты. Они не участвуют напрямую в расчёте себестоимости, но позволяют сравнивать плановые и фактические затраты. Например, если по норме на 100 платьев должно уходить 500 метров ткани, а фактически уходит 600 — это сигнал разобраться. Такой анализ помогает поощрять сотрудников за эффективность и выявлять узкие места.

Почему без экспертизы в расчёте себестоимости автоматизация не даст результата

Автоматизация сама по себе — это всего лишь инструмент. Она ускоряет обработку данных и делает отчёты красивыми, но не гарантирует, что цифры будут верными. Если изначально считать себестоимость неправильно, система лишь «упакует» ошибки в аккуратные отчёты.

Опасность в том, что такие отчёты будут казаться надёжными.

Руководитель видит красивые графики и думает, что бизнес прибыльный. На деле же часть расходов учтена неверно — и компания может продавать в минус, даже не подозревая об этом.

Экспертиза нужна, чтобы настроить расчёт под специфику конкретного производства. Важно:

- учесть все расходы, включая логистику, потери от брака, амортизацию;

- правильно распределить косвенные затраты между продуктами;

- выбрать метод учёта (FIFO, средневзвешенная и т. д.), который соответствует бизнес-процессам.

Без этого автоматизация превращается в иллюзию контроля.

Примеры ошибок без экспертизы

- Швейное производство. Компания тратит 1,5 млн ₽ в месяц на ткани, но не видит, сколько уходит в брак или списывается из-за ошибок кроя. В итоге около 10% ткани теряется, но в отчётах это не выделено — просто идёт как «расход материалов». Только детализированный учёт показывает: «на участке кроя теряется 200 тыс. ₽ ежемесячно». Тогда уже можно менять процессы и реально экономить.

- Простои оборудования. В стандартных отчётах нет отдельной строки «простой». Цех не работал 12 часов из-за задержки сырья или несогласованного графика — зарплата выплачена, а выручка не получена. Экспертиза позволяет выстроить учёт так, чтобы видеть не только загрузку оборудования, но и время простоя, и причины.

- Лишние закупки. При ручном учёте закупки делаются «про запас». На складе накапливаются материалы на миллионы, часть из них не используется по полгода. Это замороженные деньги, расходы на хранение и риск порчи. Система с правильной аналитикой сразу подсветит избыточные запасы.

- Ошибки в планировании. Когда производство планируется «на глаз», всегда есть риск: то не хватает сырья и заказы срываются, то, наоборот, сырья закуплено слишком много и оно лежит мёртвым грузом. BI-аналитика и правильно настроенные отчёты показывают реальную потребность и помогают планировать на основе данных, а не интуиции.

Результат, ради которого всё делается

Сокращение издержек в производстве с помощью 1С — это не про экономию на людях или материалах. Это про то, чтобы перестать терять деньги на хаосе, ошибках и «дырках» в учёте.

Когда система настроена правильно, руководитель получает:

- прозрачную себестоимость по каждому заказу или продукту;

- контроль за складом и закупками без замороженных денег;

- понимание, где реально возникают потери — от брака до простоев;

- быстрые отчёты, которые показывают картину бизнеса без искажений.

Хотите видеть реальную себестоимость и прибыльность заказов? Начните с консультации: за час вы поймёте, какие отчёты 1С может давать уже через месяц. Свяжитесь с нами по телефону +7 (495) 764 83 81 или в Телеграм @interlogik.

Эти ссылки мы отобрали для вас вручную:

— Как настроить расчёт себестоимости на производстве

— (лендинг) Настроить себестоимость

— Себестоимость заказов и проектов в 1С

— Автоматический расчёт себестоимости продукции в 1С:УНФ

— Особенности учёта незавершённого производства в 1С УНФ

— Как настроить расчёт себестоимости на производстве

— (лендинг) Настроить себестоимость

— Себестоимость заказов и проектов в 1С

— Автоматический расчёт себестоимости продукции в 1С:УНФ

— Особенности учёта незавершённого производства в 1С УНФ